Описание

Фильтры газовые ФГ «Титан» предназначены для отделения частиц механических примесей и капельной влаги из газового потока с целью увеличения срока службы технологического оборудования.

Описание и технические характеристики

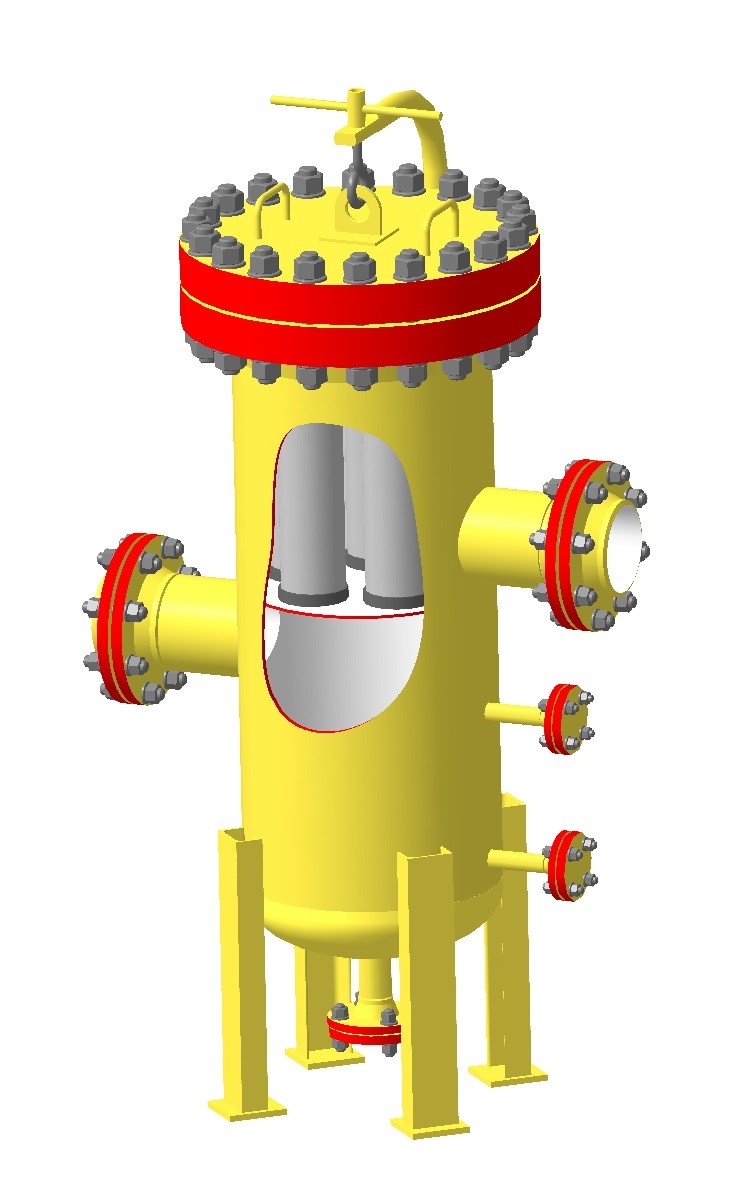

Газ поступает в корпус фильтра через входной патрубок и, разворачиваясь, направляется в систему фильтроэлементов. Крупные частицы капель и мехпримесей оседают в нижней части корпуса фильтра. Скопившаяся жидкость сбрасывается через штуцер слива. Уровень жидкости контролируется двумя датчиками, установленными на корпусе сосуда.

Проходя через систему фильтроэлементов, газ очищается до номинальной тонкости фильтрации и выводится через штуцер выхода.

Минимальная тонкость очистки фильтра газового: 5 мкм.

Уровень загрязненности фильтроэлементов определяется датчиком перепада давления.

Замена фильтроэлементов осуществляется через верхнюю крышку.

В отличие от сепаратора, качественные показатели работы фильтра не зависят от колебаний расхода основного потока.

В этой связи уместно применение фильтра последовательно после сепаратора. Это дает ряд преимуществ:

– стабилизация выходных параметров на всем диапазоне производительности;

– сокращение замен фильтроэлементов, ввиду предварительного очищения на ступени сепарации.

Фильтры могут применяться во взрывоопасных зонах класса I по ГОСТ Р 51330.9 (В-1Г по ПУЭ) для веществ , имеющих группу взрывоопасной смеси Т3 по ГОСТ Р 51330.5 и категорию взрывоопасности смеси IIА по ГОСТ Р 51330.11, вредность веществ должна соответствовать классу опасности 3 по ГОСТ 12.1.007, ПДК от 0,1 до 10 мг/м3 в воздухе рабочей среды.

Фильтры могут эксплуатироваться в районах с умеренным, холодным и тропическим климатом. Климатическое исполнение: У, ХЛ и Т, категория размещения I по ГОСТ 15150. Температура окружающей среды для исполнения ХЛ минус 60°С.

В зависимости от температуры стенки (минимально допустимой отрицательной и максимальной расчетной), коррозионной стойкости материалов предусматриваются пять материальных исполнения корпуса.

Описание и технические характеристики

Газ поступает в корпус фильтра через входной патрубок и, разворачиваясь, направляется в систему фильтроэлементов. Крупные частицы капель и мехпримесей оседают в нижней части корпуса фильтра. Скопившаяся жидкость сбрасывается через штуцер слива. Уровень жидкости контролируется двумя датчиками, установленными на корпусе сосуда.

Проходя через систему фильтроэлементов, газ очищается до номинальной тонкости фильтрации и выводится через штуцер выхода.

Минимальная тонкость очистки фильтра газового: 5 мкм.

Уровень загрязненности фильтроэлементов определяется датчиком перепада давления.

Замена фильтроэлементов осуществляется через верхнюю крышку.

В отличие от сепаратора, качественные показатели работы фильтра не зависят от колебаний расхода основного потока.

В этой связи уместно применение фильтра последовательно после сепаратора. Это дает ряд преимуществ:

– стабилизация выходных параметров на всем диапазоне производительности;

– сокращение замен фильтроэлементов, ввиду предварительного очищения на ступени сепарации.

Фильтры могут применяться во взрывоопасных зонах класса I по ГОСТ Р 51330.9 (В-1Г по ПУЭ) для веществ , имеющих группу взрывоопасной смеси Т3 по ГОСТ Р 51330.5 и категорию взрывоопасности смеси IIА по ГОСТ Р 51330.11, вредность веществ должна соответствовать классу опасности 3 по ГОСТ 12.1.007, ПДК от 0,1 до 10 мг/м3 в воздухе рабочей среды.

Фильтры могут эксплуатироваться в районах с умеренным, холодным и тропическим климатом. Климатическое исполнение: У, ХЛ и Т, категория размещения I по ГОСТ 15150. Температура окружающей среды для исполнения ХЛ минус 60°С.

В зависимости от температуры стенки (минимально допустимой отрицательной и максимальной расчетной), коррозионной стойкости материалов предусматриваются пять материальных исполнения корпуса.